CORTE POR PLASMA Y CORTE POR LÁSER¿Cuál es la diferencia?

Existe una fuerte competencia entre el corte por plasma y el láser, especialmente porque el láser ha evolucionado tecnológica y económicamente en tan solo unos años. Esto hace que los usuarios finales del plasma también se pregunten si pueden utilizar láseres de fibra para sus tareas. Cada proceso tiene su justificación y según el área de aplicación, ventajas tecnológicas.

CORTE POR PLASMA Y CORTE POR LÁSERÁreas de aplicación

En la industria metalúrgica y transformadora se cortan los más diversos materiales y espesores de chapa.

El plasma se puede utilizar para cortar materiales metálicos como acero al carbono, acero inoxidable, aluminio, cobre, latón, hierro fundido y láminas con imprimación o recubrimiento galvánico.

A diferencia del láser de fibra, el corte por plasma es muy flexible en cuanto a la calidad del material y el estado de la chapa. No se requiere ningún tipo especial de tratamiento previo de chapa o material y las piezas de trabajo pueden estar aceitosas, grasientas u oxidadas. Con la tecnología HotWire se pueden separar incluso materiales discontinuos como rejillas.

El láser de fibra, por el contrario, tiene sus limitaciones, ya que a veces las exigencias del material a procesar son elevadas. Factores como óxido, pintura, etiquetas, cambios de altura, defectos de rodadura o ranuras en la superficie influyen negativamente en el corte. Las partes superiores e inferiores del material a cortar deben estar limpias porque la calidad del corte depende en gran medida de la calidad de la chapa. También es crítico cortar materiales altamente reflectantes (aluminio, latón, cobre).

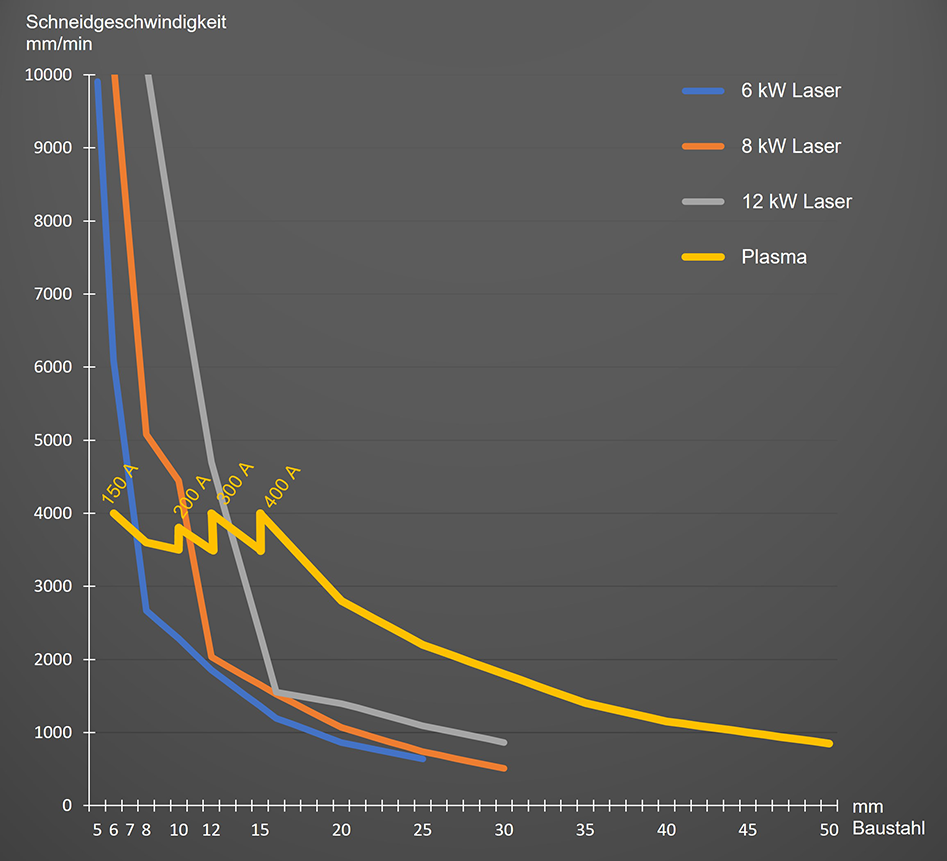

CORTE POR PLASMA Y CORTE POR LÁSERVelocidad de corte

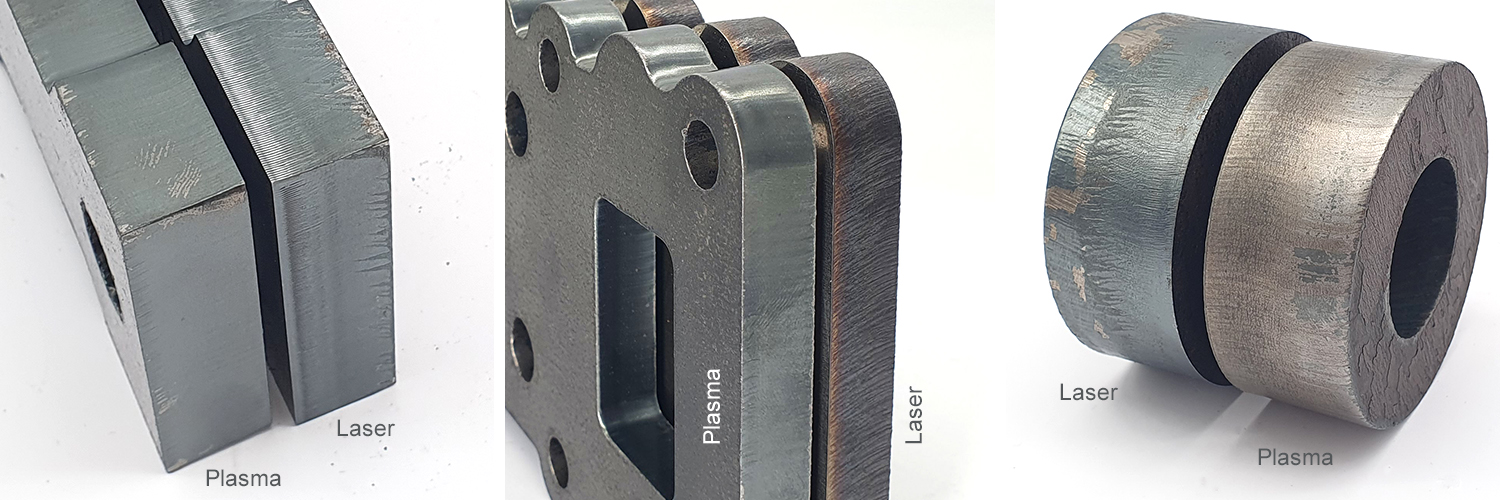

CORTE POR PLASMA Y CORTE POR LÁSERCalidad

El láser es especialmente adecuado cuando es necesario cortar metal fino con la máxima precisión y la mayor velocidad de procesamiento

posible. Entre sus puntos fuertes se encuentran los contornos de pequeñas geometrías.

Con el plasma es posible una calidad similar e incluso mejor en el rango de espesor de chapa medio, siempre que los componentes no

sean demasiado finos y complejos. Aquí la calidad de la superficie de un corte por plasma con láser de fibra es incomparable. El plasma

ofrece superficies de corte lisas y sin escoria, altas velocidades de corte sin apenas procesos posteriores de limpieza, incluso para espesores de material superiores a 50 mm. Con el plasma también son posibles contornos finos, barras estrechas y pequeños agujeros.

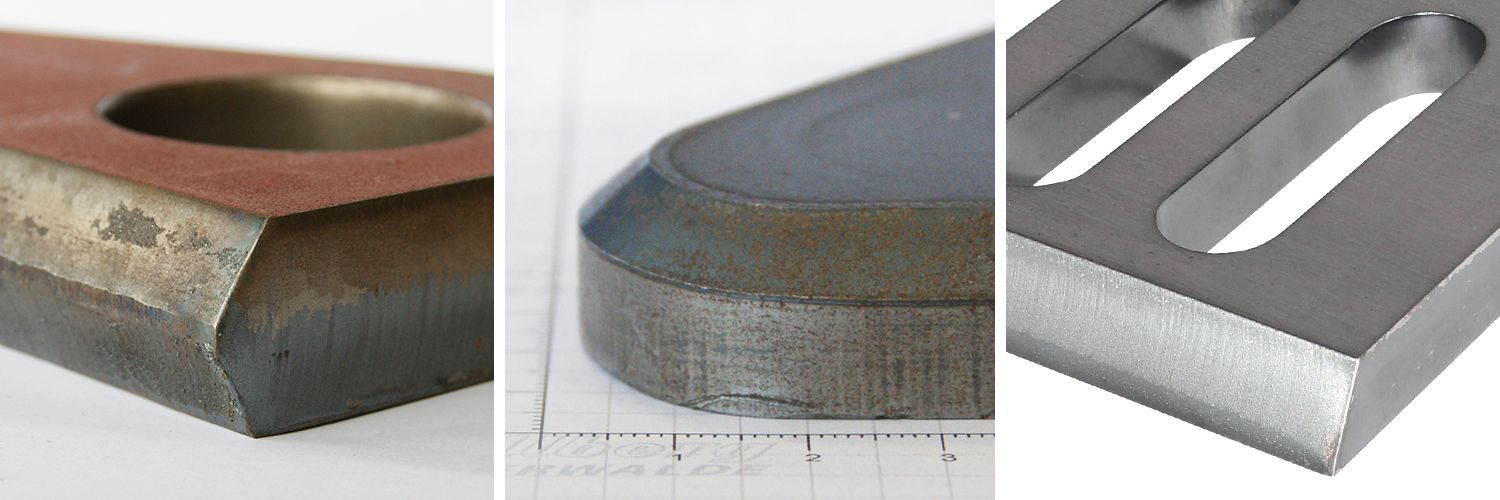

La calidad de las superficies cortadas por láser disminuye a medida que aumenta el espesor del material aumentando en este caso la rugosidad de la superficie. Esto a su vez crea una capa de óxido resistente en la superficie de corte. Para procesos posteriores como la soldadura o la protección contra la corrosión (pintura, galvanizado en caliente) es necesario un repaso. Debido al corte muy fino, también existe el riesgo de que el corte se llene o de que los componentes se atasquen o vuelquen.

En cuanto a la perpendicularidad de la superficie corte, el láser ofrece ventajas relacionadas con el proceso. Sin embargo, con los modernos sistemas de corte por plasma se pueden lograr fácilmente desviaciones de ángulo de aproximadamente 2º y son completamente aceptables para muchos usuarios. Dependiendo de la complejidad y finura de los componentes, durante el corte por plasma pueden producirse ligeros redondeos de los contornos debido al arco posterior. Se pueden realizar agujeros de buena calidad a partir de un espesor de chapa de 5 mm y una relación de 0’75 con respecto al espesor de la chapa.

CORTE POR PLASMA Y CORTE POR LÁSERSeguridad y manejo

La tecnología de plasma rápida y precisa tiene bajos requisitos de seguridad y es fácil de aprender a utilizar. En la mayoría de las regiones del mundo, para el funcionamiento de un láser de fibra es necesaria una pantalla de seguridad de alta calidad, de modo que no exista riesgo por los rayos láser reflejados. Además, existen requisitos de seguridad diferentes según la región, como por ejemplo un oficial de seguridad láser. Estos requisitos conducen a costes de manipulación comparativamente elevados. La accesibilidad para mantenimiento carga y descarga de la mesa de corte es limitada. Mientras que los sistemas de corte por plasma se pueden cargar y descargar de forma flexible y sencilla mediante carretillas elevadoras, grúas o incluso manualmente, los sistemas de corte por láser suelen utilizar sistemas de mesa lanzadera costosos y complejos.

Con los sistemas de corte por plasma, es posible el funcionamiento de varias antorchas incluso en mesas de corte por llama extralargas, lo

que puede conducir a una productividad aún mayor.

Los cortes en ángulo y en bisel, especialmente los biseles múltiples, se logran mejor con plasma: biseles suaves y uniformes hasta un ángulo de 50º en un rango de espesor de material de 3 a 60 mm. La producción reproducible y de alta calidad de biseles complejos de corte múltiple (Y, K, X) es lo último en los sistemas de plasma actuales. El láser tiene desventajas físicas cuando se trata de corte en bisel.

CORTE POR PLASMA Y CORTE POR LÁSERCostos de inversión

Es difícil realizar una comparación realista y exhaustiva de los costes de ambas tecnologías, ya que ambos procesos se utilizan normalmente para requisitos diferentes (por ejemplo, contornos pequeños) y condiciones de funcionamiento diferentes.

Los costes de corte se ven influenciados en gran medida por la velocidad de corte y el aprovechamiento, que dependen en gran medida del espesor de la chapa. Aunque los costes de las piezas de desgaste son menores con los sistemas de corte por láser, los sistemas de corte por plasma ofrecen ventajas en términos de consumo de gas, así como costes de mantenimiento y repuestos.

En términos de costes de inversión, las mesas de corte por plasma modernas son por lo general significativamente más baratas que las mesas de corte por láser comparables con sistemas de mesa y carcas intercambiables.

CORTE POR PLASMA Y CORTE POR LÁSERResumen

FACTOR | LÁSER DE FIBRA | PLASMA DE ALTA PRECISIÓN | |

Rango de materiales | Acero al carbono, acero inoxidable, aluminio, latón, cobre | ||

Requerimientos de material | Alto | Bajo | |

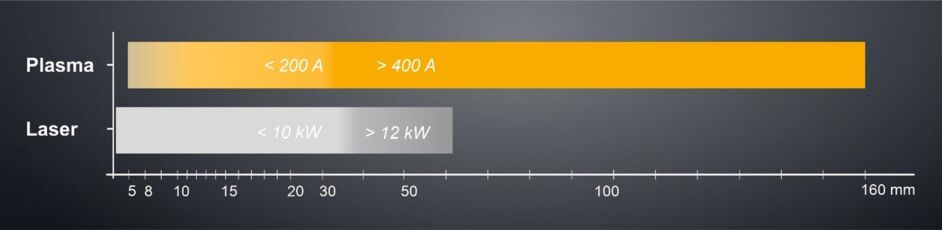

Rango de espesor de material | Hasta 60 mm | Hasta 160 mm | |

Perpendicularidad | ISO 1 | ISO 2-4 | |

Precisión de componentes | Menos de 0.05 mm | 0.2-0.5 mm | |

Aspereza | Muy alto a alto | Bajo | |

Anchura mínima de sangría | 0.15-0.4 mm | 1-2.2 mm | |

Velocidad de corte < 10 mm | Más rápida | Más lenta | |

Velocidad de corte > 15 mm | Más baja | Más rápida | |

Costos de inversión | Alto | Bajo | |

Costes de explotación | Alto | Bajo | |

Requerimientos de seguridad | Alto | Bajo | |

Mantenimiento | Moderado a alto | Moderado | |

CORTE POR PLASMA Y CORTE POR LÁSERConclusión

Muchos clientes utilizan costosos sistemas láser, aunque sus aplicaciones y requisitos podrían satisfacerse plenamente con plasma.

El corte por plasma es una tecnología moderna y preparada para el futuro que es una parte indispensable de la industria procesadora de

metales. Los sistemas de plasma actuales son eficientes, sostenibles, potentes y flexibles.

Dependiendo del tipo de material, espesor de la chapa, geometría, número de piezas, calidad de corte y material, las ventajas en términos

de rentabilidad residen unas veces en un proceso y otras en otro. Los requisitos deben comprobarse minuciosamente de antemano con la

ayuda de cálculos de eficiencia económica.